Messung der Energieeffizienz im Maschinenbau

Digitaler Zwilling: Ursprung und Definition

Das Konzept der digitalen Zwillingstechnologie wurde erstmals 1991 von David Gelernter in seinem Buch "Mirror Worlds" vorgestellt. Die Ursprünge des Konzepts lassen sich jedoch bis ins Jahr 1970 zurückverfolgen, als NASA realitätsgetreue Simulationen einsetzte, um verschiedene Reparaturszenarien für das verunglückte Raumschiff Apollo 13 virtuell zu testen und so letztlich die sichere Rückkehr der Astronauten zu gewährleisten. Die formale Anwendung digitaler Zwillinge in der Fertigung ist Dr. Michael Grieves zu verdanken, der 2002 als Dozent an der Universität von Michigan das Konzept des digitalen Zwillings einführte. Grieves definierte es im Kontext des Product Lifecycle Management (PLM) und prägte den Begriff digitaler Zwilling (DT), um ein System zu beschreiben, das ein physisches Teil, ein digitales Abbild und eine Verbindung zwischen den beiden Bereichen umfasst.

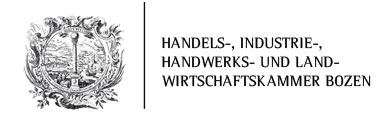

Heutzutage beinhaltet ein Digitaler Zwilling einen kontinuierlichen Datenfluss zwischen dem physischen System (Produkt oder Maschine) und seinem digitalen Gegenstück und ermöglicht eine bidirektionale Interaktion. Ähnlich wie beim Digitalen Schatten kann die physische Komponente die digitale beeinflussen und umgekehrt kann die digitale Komponente die physische beeinflussen. Es ist dieser nahtlose, vollständig integrierte Datenaustausch, der einen digitalen Zwilling ausmacht.

Abbildung 1: Digitales Modell, Digitaler Schatten und Digitaler Zwilling (Kritzinger et al., 2018)

Die Bedeutung der Energieeffizienz in der Industrie

Auf die industrielle Fertigung entfallen mehr als 30 % des Primärenergieverbrauchs, was ihren erheblichen Einfluss auf die ökologische Nachhaltigkeit und das Energiemanagement unterstreicht. Die bedeutende Rolle dieses Sektors hat zu globalen Umweltproblemen wie Ressourcenerschöpfung und Umweltverschmutzung geführt, was zu verstärktem politischem Druck und Regulierungsmaßnahmen geführt hat, die sowohl auf Hersteller als auch auf Verbraucher abzielen. Der Industriesektor, der etwa die Hälfte der weltweiten Gesamtenergie verbraucht, hat in den letzten sechs Jahrzehnten einen bemerkenswerten Anstieg des Energieverbrauchs zu verzeichnen. Als Reaktion darauf haben internationale Organisationen wie die Internationale Organisation für Normung (ISO) Rahmenwerke und Normen wie die ISO 50001 entwickelt, um das Energiemanagement in der Industrie zu steuern. Die ISO 50001 unterstreicht die Notwendigkeit eines umfassenden Verständnisses der Energieflüsse in Fabriken, um Energieeffizienzmaßnahmen effektiv umzusetzen und zu bewerten. Sie definiert Energieeffizienz als das quantitative Verhältnis zwischen Energieeinsatz und verschiedenen Ergebnissen.

In der Produktion werden Materialien, Energie und Informationen in Waren umgewandelt, um menschliche Bedürfnisse zu befriedigen. Jüngste Studien zeigen, dass nur ein kleiner Teil des Energieeinsatzes direkt zum Produktwert beiträgt. Infolgedessen ist die Energieeffizienz zu einem wichtigen Thema in der Fertigung geworden, wobei die vorhandene Literatur verschiedene Stufen der Fertigung behandelt. Die Fertigung wird in der Regel in vier Ebenen unterteilt: Prozessebene, Maschinenebene, Produktionslinienebene, Werksebene. Daher ist es heutzutage von großer Bedeutung, den Energieverbrauch und die Energieeffizienz auf jeder Ebene zu verstehen, um gezielte Verbesserungen wirksam umzusetzen und die Umweltauswirkungen der industriellen Fertigung sowie die wachsende Nachfrage nach nachhaltigen Energiemanagementpraktiken anzugehen.

Abschätzung der Energieeffizienz durch Simulation mit digitalem Zwilling

Die Energieverbrauchssimulation ist entscheidend für das Verständnis und die Optimierung des Energieverbrauchs von Industriemaschinen. Heutzutage ist die Simulation die Grundlage für Konstruktionsentscheidungen, Validierung und Tests nicht nur für Komponenten, sondern auch für komplette Systeme in fast allen Anwendungsbereichen. Durch die Simulation von Energieverbrauchsmustern können Forscher und Ingenieure potenzielle Verbesserungsbereiche identifizieren und gezielte Strategien zur Minimierung des Energieverbrauchs und zur Verringerung der Umweltauswirkungen umsetzen.

Die Energieverbrauchssimulation wird häufig mit der Technologie des digitalen Zwillings integriert, um umfassende Modelle von Industriemaschinen und -prozessen zu erstellen. Digitale Zwillinge bieten eine virtuelle Darstellung physischer Anlagen und ermöglichen die Überwachung und Optimierung des Energieverbrauchs in Echtzeit. Durch die Integration der Energieverbrauchssimulation in digitale Zwillingsmodelle können die Beteiligten wertvolle Einblicke in die Energieleistung gewinnen und fundierte Entscheidungen zur Verbesserung der Effizienz treffen.

Die Simulation des Energieverbrauchs hat zahlreiche Anwendungsmöglichkeiten während des gesamten Lebenszyklus von Industriemaschinen, einschließlich Konstruktion, Betrieb und Wartung. In der Konstruktionsphase hilft die Simulation den Ingenieuren, Maschinenkonfigurationen und -parameter zu optimieren, um den Energieverbrauch zu minimieren und gleichzeitig sicherzustellen, dass die Leistungsanforderungen erfüllt werden. In der Betriebsphase können Energieverbrauchsmuster in Echtzeit mithilfe der Simulation überwacht und analysiert werden, was ein proaktives Energiemanagement und eine Optimierung erleichtern. Darüber hinaus unterstützt die Energieverbrauchssimulation die vorausschauende (prädiktive) Wartung, indem sie potenzielle Probleme und Ineffizienzen identifiziert, bevor sie zu erheblichen Problemen auswachsen.

Trotz der potenziellen Vorteile der Energieverbrauchssimulation steht sie vor Herausforderungen wie der Datenverfügbarkeit, der Modellgenauigkeit und der Rechenkomplexität. Um diese Herausforderungen zu bewältigen, könnten genauere und skalierbare Simulationstechniken, die fortschrittliche Datenanalyse und Algorithmen für maschinelles Lernen integrieren, die Überwachung und Optimierung des Energieverbrauchs verbessern.

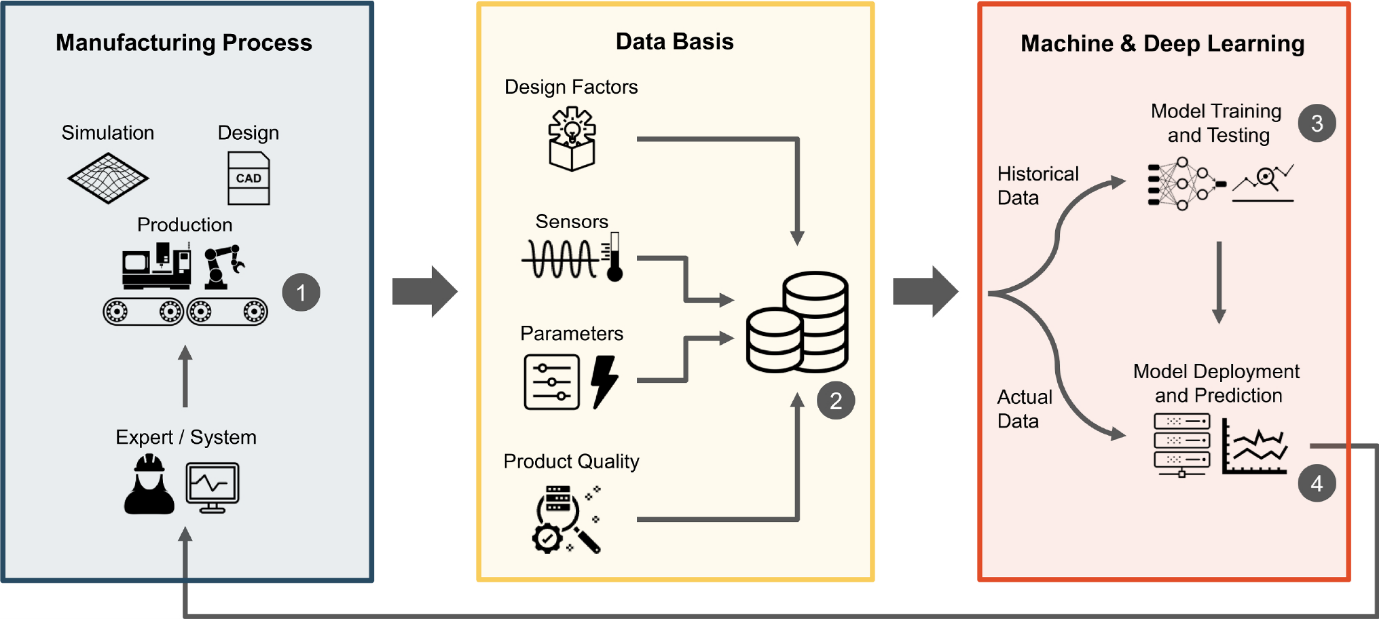

Die Anwendung von maschinellem Lernen (ML) geht dabei in Richtung des Konzepts der intelligenten Fertigung, indem sie den Herstellern vorausschauende Qualitätslösungen bietet, die auf Daten aus dem Fertigungsprozess aufbauen. Der Standardarbeitsablauf des maschinellen Lernens in der Industrie ist in der folgenden Abbildung dargestellt:

Abbildung 2: Maschinelles Lernen (ML) im Industriebereich (Smart Mini Factory, unibz)

Indem wiederkehrende Muster aus Daten extrahiert und mit Qualitätsmessungen korreliert werden, ermöglicht die prädiktive Qualität eine datengesteuerte Schätzung der Produktqualität auf der Grundlage von Prozessdaten. Diese Schätzungen bilden die Grundlage für Entscheidungen zur Qualitätsverbesserung, z. B. zur Anpassung von Prozessparametern, um Ausschuss zu vermeiden. Der übliche Ansatz für prädiktive Qualität umfasst vier Hauptschritte: Formulierung des Fertigungsprozesses und der Zielqualität, Auswahl und Sammlung von Prozess- und Qualitätsdaten, Training eines maschinellen Lernmodells und Verwendung des Modells für Schätzungen zur Entscheidungsfindung.

Speziell auf den Bereich Energieverbrauch und Energieeffizienz angewandt, kann sich dieser Ansatz ebenfalls als vorteilhaft erweisen. In der Industrie ist, wie bereits erwähnt, die Bewertung der Effizienz von Maschinen von entscheidender Bedeutung, und in den letzten Jahren haben die Simulationstechniken bei diesem Problem sehr geholfen. Insbesondere die Simulationsumgebung, die ein Digitaler Zwilling bietet, kann diesen Anforderungen sehr gerecht werden. Der digitale Zwilling ist in der Tat in Echtzeit mit der Maschine verbunden, und gleichzeitig können die für die Berechnung des Energieverbrauchs und die Bewertung der Effizienz einer solchen Maschine erforderlichen Variablen über einen Zeitstempel mit den Messungen des Energiebedarfs verknüpft werden. Dies ist besonders wichtig für Algorithmen des maschinellen Lernens, die auf Leistungsdaten trainiert werden, die mit bestimmten Variablen verknüpft sind. Abhängig von der Ausführungsdauer jeder einzelnen Anweisung lässt sich so der tatsächliche Energieverbrauch durch Multiplikation der Zeitintervalle mit der Leistungsbedarfsmessung ermitteln.

Infolgedessen entwickelt sich das engere Konzept des Energy Digital Twin (EDT) und gewinnt in verschiedenen Sektoren, von der Fertigung bis zur Forschung, an Interesse. Der Einsatz von digitalen Zwillingen im Energiesektor, oder einfach Energy Digital Twin (EDT), kann das Management von Energiesystemen revolutionieren und zu einer verbesserten Energieeffizienz, geringeren Ausfallzeiten und niedrigeren Wartungskosten führen. Die Anwendung von EDTs nimmt rasch zu, wobei zahlreiche Studien und Forschungsprojekte in verschiedenen Bereichen wie erneuerbare Energien, Energiespeicherung, Energieverteilung sowie Energieverbrauch und -management durchgeführt werden. Wenn man den Einsatz von EDTs in der Energiebetriebsphase in Betracht zieht, kann die EDT zur Überwachung, Analyse und Vorhersage der Leistung des Systems während seines Lebenszyklus genutzt werden, wodurch die Energieerzeugung optimiert, Ausfallzeiten reduziert und die Effizienz der gesamten Energiewertschöpfungskette verbessert werden kann.

Autoren

Dott. Chiara Nezzi, Prof. Erwin Rauch, Smart Mini Factory Lab und Sustainable Manufacturing Lab, Fakultät für Ingenieurwissenschaften der Freien Universität Bozen.