alpitronic

L'azienda alpitronic ha intrapreso una collaborazione con l'Università di Bolzano per progettare al meglio la produzione di una nuova colonnina elettrica. È nato così il "gemello digitale" della produzione.

Signor Schweiggl, come è nata la collaborazione tra alpitronic e l'Università di Bolzano?

Da anni produciamo con grande successo i nostri “hypercharger”, concepiti per caricare nel minor tempo possibile le vetture elettriche in spazi pubblici, ad esempio in stazioni di servizio. Ad un certo punto abbiamo voluto produrre un modello più piccolo, una piccola colonnina di ricarica da 50 kW. Non si tratta ancora di una soluzione per l'uso privato, si presta invece per parcheggi, garage o supermercati dove ci si ferma a volte anche 2-3 ore durante le quali si vorrebbe ricaricare la vettura. Volevamo attrezzare una linea di produzione soprattutto in vista di possibili applicazioni per l’industria 4.0 e pertanto ci siamo rivolti all'Università.

Come si è svolto il tutto?

Abbiamo analizzato il nostro processo di produzione in collaborazione con il laboratorio di ricerca “Smart Mini Factory” dell'Università di Bolzano, cercando di individuare applicazioni digitali adeguate, ad esempio robot collaborativi o sistemi a videocamera per il controllo di qualità.

Cos'è un "gemello digitale"?

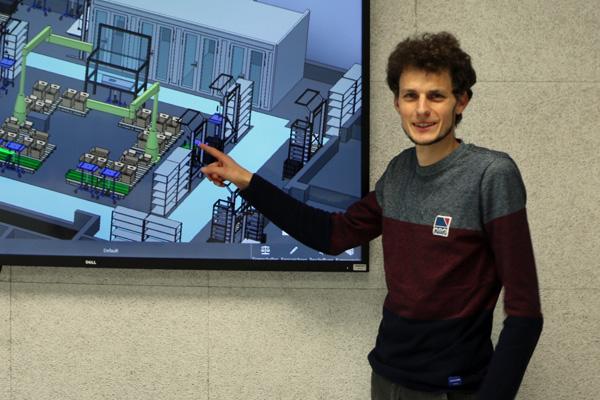

Con il programma di disegno a 3D "SolidWorks", che fino ad ora avevamo utilizzato per lo sviluppo della nostra meccanica, abbiamo modellato l'intero capannone produttivo, con i pallet di materiale, i carri di montaggio, gli attrezzi, i test funzionali e le stazioni di imballaggio. Quindi abbiamo trasferito il modello su un occhiale VR dell'Università; questo ci ha permesso di simulare e testare lo svolgimento del processo nel capannone e di verificare se c'era sufficiente spazio tra le stazioni e per l'approvvigionamento di materiale o se i materiali erano disposti bene. In questo modo abbiamo potuto rilevare già a priori le possibili problematiche e le eventuali misure necessarie.

Avete simulato anche i processi stessi?

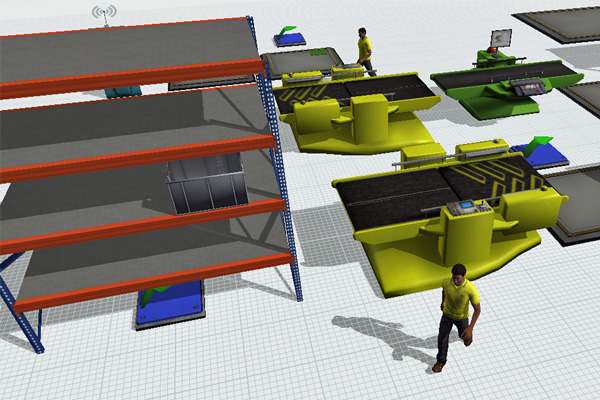

In seguito, abbiamo modellato una seconda volta insieme all'Università l'intero capannone con il programma "Flexsim". A differenza di quanto succede con “Solid Works”, con questo programma abbiamo potuto impostare le singole stazioni di lavoro con vari parametri quali frequenze, approvvigionamento di materiale o altro. Il programma calcola in pochi minuti una giornata di lavoro e fornisce una valutazione che permette di riconoscere facilmente eventuali strozzature e ritardi critici. Una caratteristica del programma è che si possono inserire molti parametri adattandoli fino a far combaciare tutte le singole fasi di lavoro.

Si può già dire quanto la simulazione corrisponda alla realtà?

Stiamo per mettere in pratica il processo di produzione e siamo molto curiosi di scoprire quanto sia stata realistica la simulazione.

Vale la pena investire così tanto lavoro nel gemello digitale?

È vero, è un grande impegno, ma sicuramente minore di quello necessario per arredare completamente il capannone, per rendersi poi conto che non funziona.

Info

alpitronic è nata nel 2009 come start-up all'interno del TIS, il Techno Innovation Park. Si occupa di sviluppare elettronica di prestazione, tra cui hardware e software elettronici nel settore automobilistico. Dopo anni di attività come piccolo laboratorio di sviluppo, nel 2015 la ditta si è trasferita ai Piani di Bolzano e nel 2016 ha iniziato la produzione in piccola serie di comandi per cannoni da neve per un cliente. Nel 2017 è nata l'idea di creare una specifica linea di prodotto; da allora alpitronic sviluppa, produce e distribuisce colonnine per ricariche rapide di auto elettriche. Le colonnine chiamate "hypercharger" (HYC) producono corrente continua per la ricarica di vetture elettriche e sono molto più veloci dei sistemi tradizionali, tuttavia richiedono una potenza maggiore che oscilla tra 75 e 300 kW per colonnina. Alpitronic sta ora sviluppando insieme all'Università di Bolzano una linea di produzione per una colonnina di dimensioni inferiori, da 50 kW. L'alpitronic S.r.l. ha 220 dipendenti, di cui la metà si occupa di sviluppo.

Tobias Schweiggl, nato nel 1992, lavora in alpitronic dal 2011, dopo aver conseguito il diploma di maturità in elettronica presso l'Istituto tecnologico (ex ITI). Insieme ai suoi colleghi studia come produrre in maniera ottimale i prodotti sviluppati e pianifica le linee di produzione. Ha acquisito la maggior parte delle sue conoscenze tecniche in modo autonomo.