Alpitronic

Probleme im Unternehmen vorherzusehen, bevor sie entstehen und Lösungen zu finden, bevor Schaden verursacht wird. Im Zuge eines gemeinsamen „Smart Factory“-Projektes von Alpitronic und der Freien Universität Bozen nahm dieser Traum Gestalt an. Wir haben mit Max Thurner von Alpitronic gesprochen.

Herr Thurner, wie kam es zur Zusammenarbeit zwischen Alpitronic und der Uni Bozen?

Max Thurner: Der Startschuss der Zusammenarbeit zwischen dem Labor der Smart Mini Factory der Uni Bozen und der Abteilung Process Planning von Alpitronic fiel im Jahr 2021– für die Planung der Produktionsprozesse im Umfeld der Neuentwicklung des HYC50, einer Ladesäule mit 50 Kilowatt Leistung. Mit dem Wunsch, die Produktionsstraße bestmöglich auf potenzielle Industrie 4.0-Anwendungen vorzubereiten, wandte sich Alpitronic deshalb an die Uni Bozen.

Wie wurden Sie in dieses Projekt involviert?

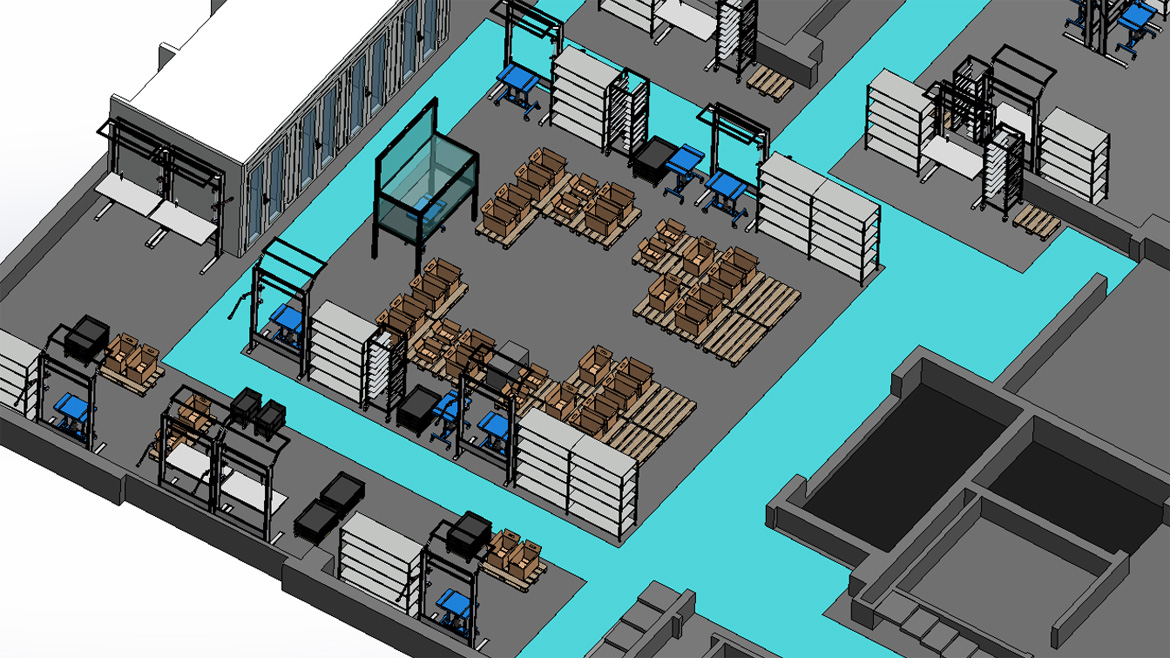

Ich habe damals gerade mein Masterstudium Industrial Mechanical Engineering gemacht, im Rahmen dessen ein Study Project vorgesehen war. Dabei kam ich in Kontakt mit Tobias Schweiggl, einem der ersten Mitarbeiter bei Alpitronic. Ziel war die Entwicklung eines digitalen 3D-Modells mit Erstellung einer Simulation der HYC50-Produktion. Das ist die Vorstufe im Entwicklungsprozess, also dem „digitalen Schatten“ und dem „digitalen Zwilling“ vorgelagert.

Wie kann man sich das als Laie vorstellen?

Beim digitalen Modell handelt es sich zunächst um ein statisches 3D-Modell der Produktion, das keine Live-Daten aus der physischen Produktion rausziehen kann. Der digitale Schatten nimmt dann eine dynamische Form an. Dabei werden Veränderungen, die in der Produktion passieren, digital übertragen. Der digitale Zwilling ist die dritte Ausbaustufe. Er ist im Stande, Daten vor und zurückzuschicken und somit auf Veränderungen in der Produktion zu reagieren.

Wie macht das der digitale Zwilling?

Über Sensorik und Echtzeit-Datenerfassung, in Kombination mit Entscheidungsbäumen und Algorithmen verfolgt ein digitaler Zwilling die Prozesse und das Equipment einer Produktion. Er spiegelt das physische Equipment und kann analysieren und simulieren, wie sich dieses verhält. Es handelt sich um eine intelligente Vernetzung von Maschinen und Abläufen.

Welche Projekte dieser Art sind bei Alpitronic derzeit in der Umsetzung?

Innerhalb meiner praxisorientierten Facharbeit entstand das digitale Modell der Fertigung des HYC50 für eine unserer Produktionsstätten. Wir nutzen diese Erfahrungswerte auch bei neuen Produktionsplanungen. Auf diese Weise studieren wir die korrekte Anordnung der Produktionslinien, Bereitstellungen, wie sich Materialflüsse ideal ergeben und wie Logistikprozesse effizienter angeordnet werden können. Im Rahmen eines PhD-Programms in Zusammenarbeit mit der Uni Bozen wird die Weiterführung des Projekts in Richtung digitaler Zwilling angesteuert.

Rechnet sich der Aufwand? Welche Ergebnisse erzielt man dadurch?

Ja, absolut. Es ergaben sich u.a. Anpassungen und Korrekturen der Linien, die man ohne die Simulation erst später bemerkt hätte. Das hätte zur Folge gehabt, dass Mitarbeitende sich im Weg sind, Zeitverluste entstehen und hätte sicherlich zu einem ökonomischen Schaden geführt. Durch die Simulation ist ein ressourcen- und kostenschonender sowie effizienter Arbeitsablauf garantiert. Langfristig hat man also viele Vorteile.

Kurzbiografie

Max Thurner studierte in Italien und Deutschland und schloss sein Masterstudium mit Double Degree an der Freien Universität Bozen und der Otto-von-Guericke Universität Magdeburg ab. Sein akademisches Wissen bereicherte er durch Arbeitserfahrungen im In- und Ausland, u.a. bei BMW im Bereich Technologieentwicklung und Innovation und bei Alpitronic, wo er die Produktions- und Logistikprozesse analysierte und optimierte. Seit 2023 arbeitet er in der Prozessplanung bei Alpitronic.