Contrast:High contrast|Normal view

Alpitronic

Prevedere eventuali criticità in azienda prima che si manifestino e individuare soluzioni preventive per scongiurare danni: nell’ambito di “Smart Factory”, un progetto congiunto tra l’azienda Alpitronic e la Libera Università di Bolzano, questo sogno si è concretizzato. Ne abbiamo parlato con Max Thurner di Alpitronic.

Signor Thurner, com’è nata la collaborazione tra Alpitronic e la Libera Università di Bolzano?

Max Thurner: La collaborazione tra il laboratorio Smart Mini Factory della Libera Università di Bolzano e il reparto Process Planning di Alpitronic è iniziata nel 2021, quando era necessario pianificare dei processi produttivi per la messa a punto dell’HYC50, una colonnina di ricarica da 50 kilowatt. Alpitronic si è rivolta all’Università di Bolzano con l’obiettivo di ottimizzare la linea di produzione per adattarla alle possibili applicazioni dell’Industria 4.0.

Lei personalmente com’è stato coinvolto in questo progetto?

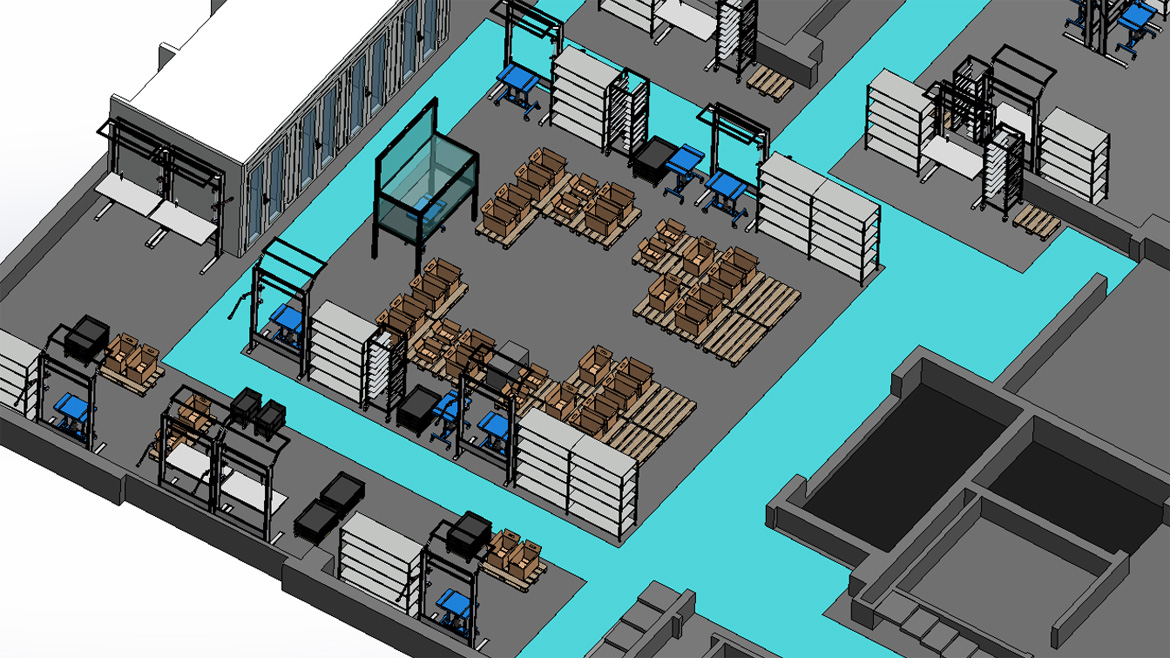

All’epoca stavo frequentando il corso di laurea magistrale in ingegneria industriale meccanica, che prevedeva uno “study project”. In questo modo sono entrato in contatto con Tobias Schweiggl, uno dei primi dipendenti di Alpitronic. Il duplice obiettivo che perseguivo consisteva nello sviluppo di un modello digitale in 3D e nella simulazione della produzione della colonnina HYC50. Questa è la fase preliminare del processo di sviluppo, cioè l’“ombra digitale” e il “gemello digitale”.

Come può essere compreso questo concetto anche da persone non esperte?

Inizialmente, il modello digitale rappresenta staticamente la produzione in un modello 3D senza possibilità di acquisire dati in tempo reale dalla produzione fisica. Pertanto, l’ombra digitale assume una forma dinamica. Le modifiche che si verificano a livello di produzione vengono poi trasmesse digitalmente. Il gemello digitale è il terzo livello di configurazione. È in grado di inviare dati prima e dopo le modifiche della produzione.

In che modo agisce il gemello digitale?

Un gemello digitale utilizza la tecnologia dei sensori e l’acquisizione di dati in tempo reale, in combinazione con alberi decisionali e algoritmi, per monitorare i processi e le apparecchiature di un impianto di produzione. Rispecchia le apparecchiature fisiche e può analizzare e simulare il loro comportamento. Si tratta di una interazione tra macchine e processi.

Quali progetti di questo calibro sono attualmente in fase di realizzazione presso Alpitronic?

Il modello digitale della produzione dell’HYC50 per uno dei nostri impianti di produzione è nato come parte integrante del mio lavoro tecnico e pratico allo stesso tempo. Ci basiamo su questi valori empirici anche per la pianificazione della nuova produzione. In questo modo studiamo la corretta disposizione delle linee di produzione, le implementazioni, come ottenere flussi di materiale ideali e come organizzare i processi logistici in modo più efficiente. Nell’ambito di un programma di dottorato in collaborazione con l’Università di Bolzano, il progetto viene portato avanti puntando sul gemello digitale.

Risulta essere conveniente? Quali risultati si possono ottenere?

Sì, decisamente. Ciò ha comportato, tra l’altro, aggiustamenti e correzioni alle linee che, senza la simulazione, sarebbero emersi solo in un secondo momento. Inoltre, ciò avrebbe implicato una serie di conseguenze ovvero che i dipendenti sarebbero stati d’intralcio, si sarebbe perso tempo e ci sarebbe stato sicuramente un danno economico. La simulazione garantisce un flusso di lavoro efficiente e a basso costo. A lungo termine, i vantaggi sono molteplici.

Breve biografia

Max Thurner ha studiato in Italia e in Germania conseguendo il master con doppio titolo presso la Libera Università di Bolzano e l‘Università Otto-von-Guericke di Magdeburgo. Ha integrato il suo bagaglio di conoscenze accademiche con esperienze professionali sia a livello internazionale che nazionale, lavorando ad esempio per BMW nel reparto sviluppo e innovazione tecnologica e presso l’azienda altoatesina Alpitronic, dove si è occupato dell’analisi e dell’ottimizzazione dei processi produttivi e logistici. Attualmente continua a lavorare per Alpitronic e dal 2023 segue la pianificazione dei processi.