Contrast:High contrast|Normal view

Digital Twin e Simulazione – Parte 2

Le moderne aziende operanti nell’ambito della produzione e della logistica sono caratterizzate da strutture e processi sempre più complessi. I modelli digitali ed i sistemi di simulazione possono supportare i progettisti nella rilevazione degli errori di pianificazione ed implementazione degli impianti di produzione già nelle fasi iniziali del progetto. Questo permette di ridurre significativamente i tempi di sviluppo e di migliorare la qualità e l’affidabilità del risultato. La simulazione viene inoltre frequentemente utilizzata qualora la complessità delle attività di progettazione superi la capacità cognitiva e l’immaginazione umana.

La modellazione digitale e semplificata dei sistemi di produzione prenderà sempre più piede, specialmente negli ambiti della manutenzione e della pianificazione avanzata dei sistemi industriali. Oggigiorno, la maggior parte delle aziende manifatturiere basa le proprie valutazioni su layout digitali 2D che devono essere costantemente aggiornati. La tendenza futura sarà quella di implementare layout 3D basati sui modelli degli impianti forniti dai produttori. Uno dei vantaggi principali è quello di permettere una pianificazione ed un aggiustamento delle risorse produttive attraverso tecnologie di realtà virtuale, capaci di evidenziare in modo più efficace i cambiamenti apportati.

La simulazione può essere applicata a diversi livelli aziendali. A livello di rete di produzione e logistica, viene spesso utilizzata per la progettazione e l’ottimizzazione della rete di immagazzinamento e di distribuzione. Per esempio, qualora un'azienda abbia diversi magazzini a servizio di più mercati, la simulazione può aiutare a determinare la struttura ideale del magazzino ed il livello ottimale delle scorte. La simulazione può inoltre essere utilizzata per mappare i trasporti verso i clienti considerando diversi scenari alternativi al fine di individuare la posizione ottimale del magazzino, oltre che per stabilire se quest’ultimo debba essere di tipo centralizzato o decentralizzato.

A livello di fabbrica, è possibile analizzare i flussi di materiale per simulare il comportamento della capacità produttiva o delle scorte a magazzino al fine di individuare in anticipo potenziali “colli di bottiglia” ed evitarli preventivamente.

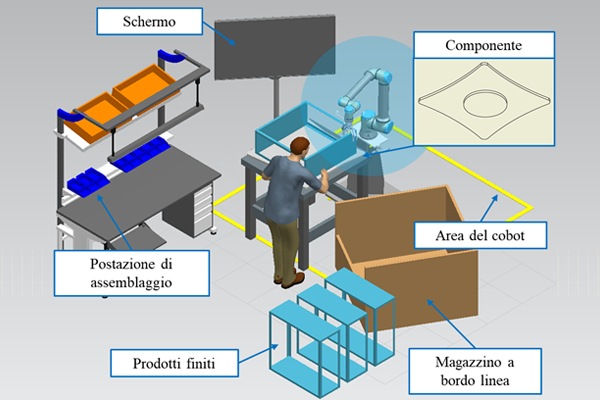

A livello di processo, esistono sistemi di simulazione specifici per la pianificazione e la mappatura digitale dei singoli processi, delle macchine e dei centri di lavorazione. Questi includono la simulazione delle stazioni robotizzate per determinarne i tempi di processo come anche la simulazione delle attività manuali degli operatori per stimare i tempi ed ottimizzare l’ergonomia. In particolare, per quanto riguarda la progettazione ergonomica, è possibile identificare le operazioni fisicamente più stressanti e quantificarne gli effetti sulla salute a lungo termine, oltre che permettere la valutazione di diverse alternative testabili direttamente nel modello digitale.

Cosa si intende per gemello digitale di una macchina?

Recentemente, il termine “gemello digitale” è stato spesso utilizzato nell’ambito della simulazione. Ma cosa significa realmente questo termine? Per comprenderlo al meglio, è necessario fare una distinzione tra i termini (i) modello digitale ("digital model"), (ii) ombra digitale (“digital shadow”) e (iii) gemello digitale (“digital twin”). Il modello digitale è la semplice rappresentazione digitale di un oggetto fisico (un prodotto o una macchina) senza prevedere alcuna relazione tra il mondo fisico e quello virtuale. Qualora fosse previsto uno scambio di dati tra l‘oggetto fisico e quello digitale, si parla di ombra digitale, ovvero una rappresentazione tecnica dei dati nell'ambiente digitale. Nel caso di un impianto, quest‘ultima può essere ottenuta installando sensori e connettendo le macchine alla rete. Durante il processo di produzione, i dati vengono rilevati ed inviati ad un ambiente digitale. Una volta virtualizzati, questi dati possono essere utilizzati per il monitoraggio in tempo reale dell‘impianto come anche per svolgere ulteriori analisi. A differenza di un'ombra digitale, nel caso di un gemello digitale, i dati non sono solo vengono scambiati tra la macchina fisica ed il modello digitale, ma vengono ulteriormente elaborati (utilizzando tecniche di simulazione o intelligenza artificiale) per poi essere restituiti direttamente alla macchina in modo autonomo. Questi risultati possono essere utilizzati per regolare i processi di produzione e raggiungere così una condizione di auto-ottimizzazione.

Applicazioni

La modellazione e la simulazione digitale sono già state testate con successo in vari progetti industriali. Per esempio, alcuni sistemi di simulazione sono stati utilizzati per mappare i complessi flussi di pazienti ed i processi di trattamento nell'ospedale di Bolzano al fine di ricavare delle soluzioni per l‘ottimizzazione. Inoltre, simulazioni simili sono state impiegate per l’analisi del flusso di materiali per determinare le capacità di produzione e le dimensioni del magazzino di alcune aziende manifatturiere. Altre applicazioni riguardano la simulazione delle attività robotizzate al fine di validare dei concetti di automazione, così come le analisi ergonomiche riferite all‘assemblaggio manuale in piccole e medie imprese locali.

Figura: Esempi applicativi dell’uso della simulazione nei processi produttivi

Autori

Dr. Erwin Rauch und Dr. Luca Gualtieri, Libera Università di Bolzano, Smart Mini Factory Lab, Facoltà di Scienze e Tecnologie