Contrast:High contrast|Normal view

La misurazione dell'efficienza energetica nell'ingegneria meccanica

Gemello digitale: origine e definizione

Il concetto di gemello digitale è stato introdotto per la prima volta nel 1991 da David Gelernter nel suo libro "Mirror Worlds". Tuttavia, le sue origini possono risalire direttamente al 1970, quando la NASA utilizzò delle simulazioni realistiche per testare virtualmente vari scenari di riparazione della navicella Apollo 13 precipitata, assicurando alla fine il ritorno sicuro degli astronauti. L'applicazione dei gemelli digitali nella produzione si deve al dottor Michael Grieves, che ha introdotto il concetto di gemello digitale nel 2002 come docente dell'Università del Michigan. Grieves lo definì nel contesto della gestione del ciclo di vita del prodotto (PLM) e coniò il termine gemello digitale (DT) per descrivere un sistema che comprende una parte fisica, una rappresentazione digitale e un collegamento tra le due.

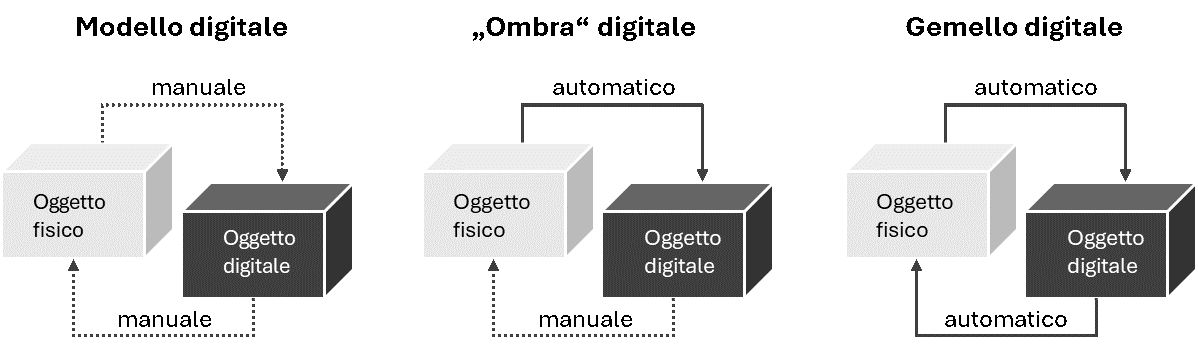

Oggi, un gemello digitale comporta un flusso continuo di dati tra il sistema (prodotto o macchina) fisico e la sua controparte digitale, consentendo un'interazione bidirezionale. Come nell'ombra digitale, la componente fisica può influenzare quella digitale e, viceversa, la componente digitale può influenzare quella fisica. È questo scambio di dati senza soluzione di continuità e completamente integrato che rende un gemello digitale tale.

Figura 1: Modello digitale, ombra digitale e gemello digitale (Kritzinger et al., 2018)

L’importanza dell’efficienza energetica nell‘industria

L'industria manifatturiera coinvolge oltre il 30% del consumo di energia primaria, dato che sottolinea il suo impatto significativo sulla sostenibilità ambientale e sulla gestione dell'energia. Il ruolo preponderante di questo settore ha portato a problemi ambientali globali come l'esaurimento delle risorse e l'inquinamento, con conseguente aumento delle pressioni politiche e delle misure normative rivolte sia ai produttori che ai consumatori. Il settore industriale, che consuma circa la metà dell'energia totale del mondo, ha registrato un notevole aumento del consumo energetico negli ultimi sessant'anni. In risposta, organizzazioni internazionali come l'Organizzazione internazionale per la standardizzazione (ISO) hanno sviluppato quadri e standard come la ISO 50001 per guidare la gestione dell'energia nell'industria. La norma ISO 50001 sottolinea la necessità di una comprensione completa dei flussi energetici nelle fabbriche, al fine di implementare e valutare efficacemente le misure di efficienza energetica. Definisce l'efficienza energetica come la relazione quantitativa tra l'uso dell'energia e i vari risultati.

Nella produzione, materiali, energia e informazioni vengono trasformati in beni che soddisfano i bisogni umani. Studi recenti dimostrano che solo una piccola parte dell'uso dell'energia contribuisce direttamente al valore del prodotto. Di conseguenza, l'efficienza energetica è diventata un'area di ricerca fiorente nel settore manifatturiero, occupandosi di diverse fasi della produzione. La produzione è solitamente suddivisa in quattro livelli: livello di processo, livello di macchina, livello di linea di produzione e livello di impianto. Pertanto, oggi è di grande importanza comprendere il consumo di energia e valutare l'efficienza energetica a ciascun livello, al fine di implementare efficacemente miglioramenti mirati e affrontare l'impatto ambientale della produzione industriale, così come la crescente domanda di pratiche di gestione energetica sostenibile.

Stima dell'efficienza energetica attraverso la simulazione e i gemelli digitali

La simulazione del consumo energetico è fondamentale per comprendere e ottimizzare il consumo energetico dei macchinari industriali. Oggi la simulazione è alla base delle decisioni di progettazione, della convalida e dei test non solo per i componenti, ma anche per i sistemi completi in quasi tutti i settori. Simulando i modelli di consumo energetico, ricercatori e ingegneri possono identificare potenziali aree di miglioramento e implementare strategie mirate per minimizzare il consumo energetico e ridurre l'impatto ambientale.

La simulazione del consumo energetico è spesso integrata con la tecnologia dei gemelli digitali per creare modelli completi di macchinari e processi industriali. I gemelli digitali forniscono una rappresentazione virtuale degli spazi e delle parti fisiche e consentono di monitorare e ottimizzare il consumo energetico in tempo reale. Integrando la simulazione dei consumi energetici con la modellazione del gemello digitale, i progettisti, e non solo, possono ottenere preziose informazioni sulle prestazioni energetiche e prendere decisioni informate per migliorare l'efficienza delle macchine coinvolte.

La tecnologia dei gemelli digitali e la simulazione del consumo energetico trovano numerose applicazioni nell'intero ciclo di vita dei macchinari industriali, tra cui la progettazione, il funzionamento e la manutenzione. Nella fase di progettazione, la modellazione di un macchinario e la rispettiva simulazione del processo che esegue aiutano gli ingegneri a ottimizzare le configurazioni e i parametri delle macchine per ridurre al minimo il consumo energetico, garantendo al contempo il rispetto dei requisiti di prestazione. Nella fase operativa, i modelli di consumo energetico possono essere monitorati e analizzati in tempo reale grazie ai gemelli digitali, facilitando la gestione e l'ottimizzazione proattiva dell'energia. Inoltre, la simulazione dei consumi energetici supporta la manutenzione predittiva, identificando i potenziali problemi e le inefficienze prima che diventino gravi.

Nonostante i potenziali vantaggi della simulazione dei consumi energetici, ci sono tutt’ora delle sfide importanti, quali la disponibilità dei dati, l'accuratezza della modellazione e la complessità computazionale. Per superare queste sfide, tecniche di simulazione più accurate e scalabili che integrino analisi avanzate dei dati e algoritmi di Machine Learning potrebbero migliorare il monitoraggio e l'ottimizzazione dei consumi energetici.

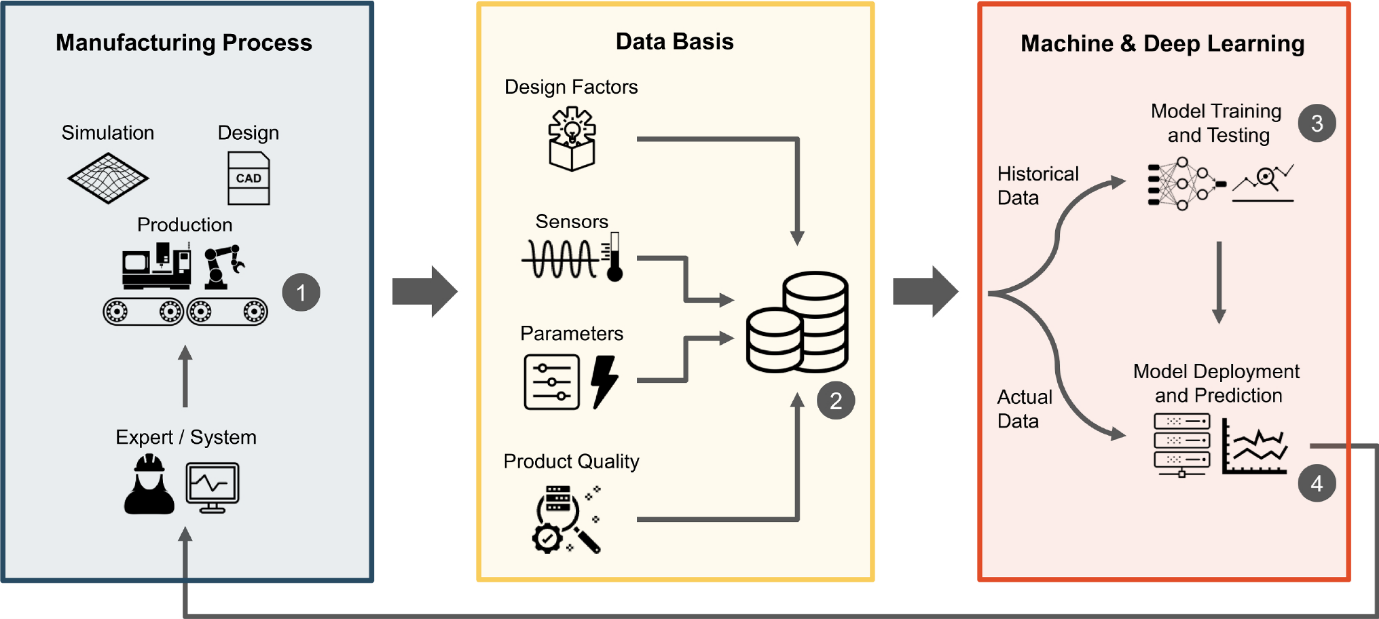

Il Machine Learning (ML) si sta muovendo verso il concetto di produzione intelligente, fornendo ai produttori soluzioni di qualità predittive basate sui dati del processo di produzione. Il flusso di lavoro standard dell'apprendimento automatico nell'industria è mostrato nella figura seguente:

Figura 2: Machine Learning (ML) nel campo industriale (Smart Mini Factory, unibz)

Estraendo modelli ricorrenti dai dati e correlandoli con le misure di qualità, la qualità predittiva consente di stimare la qualità del prodotto sulla base dei dati di processo. Queste stime costituiscono la base per le decisioni di miglioramento della qualità, come la regolazione dei parametri di processo per evitare gli scarti. L'approccio abituale alla qualità predittiva prevede quattro fasi principali: formulazione del processo produttivo e della qualità target, selezione e raccolta dei dati di processo e di qualità, addestramento di un modello di apprendimento automatico e utilizzo del modello per effettuare stime per il processo decisionale.

Applicato specificamente al settore del consumo e dell'efficienza energetica, questo approccio può rivelarsi vantaggioso. Nell’ambito industriale, come già accennato, la valutazione dell'efficienza delle macchine è fondamentale e negli ultimi anni le tecniche di simulazione sono state di grande aiuto per risolvere questo problema. In particolare, l'ambiente di simulazione offerto da un gemello digitale può soddisfare perfettamente questi requisiti. Il gemello digitale è infatti sempre collegato a una macchina in tempo reale e, allo stesso tempo, le variabili necessarie per calcolare il consumo energetico e valutare l'efficienza di tale macchina possono essere collegate alle misure della domanda di energia tramite un time stamp. Questo è particolarmente importante per gli algoritmi di Machine Learning che vengono addestrati su dati di performance legati a variabili specifiche. A seconda del tempo di esecuzione di ogni singola istruzione, il consumo energetico effettivo può essere determinato moltiplicando gli intervalli di tempo con la misura del fabbisogno energetico.

Di conseguenza, il concetto più ristretto di gemello digitale energetico (Energy Digital Twin – EDT) si sta evolvendo e sta riscuotendo interesse in vari settori, dalla produzione alla ricerca. L'uso dei gemelli digitali nel settore energetico, o più propriamente di gemelli digitali energetici, può rivoluzionare la gestione dei sistemi energetici e portare a una maggiore efficienza energetica, a una riduzione dei tempi di inattività e dei costi di manutenzione. L'applicazione degli EDT sta crescendo rapidamente, con numerosi studi e progetti di ricerca condotti in vari settori, come le energie rinnovabili, lo stoccaggio dell'energia, la distribuzione dell'energia, il consumo e la gestione dell'energia. Se si considera l'uso degli EDT nella fase di funzionamento dell'energia, questi gemelli digitali possono essere utilizzati per monitorare, analizzare e prevedere le prestazioni del sistema durante il suo ciclo di vita, ottimizzando la produzione di energia, riducendo i tempi di inattività e migliorando l'efficienza dell'intera catena del valore energetico.

Autori

Dott. Chiara Nezzi, Prof. Erwin Rauch, Smart Mini Factory Lab e Sustainable Manufacturing Lab, Facoltà di Ingegneria della Libera Università di Bolzano.