Mensch-Roboter-Kollaboration - Serie Unternehmen 4.0 (Teil 1)

Industrielle kollaborative Robotik

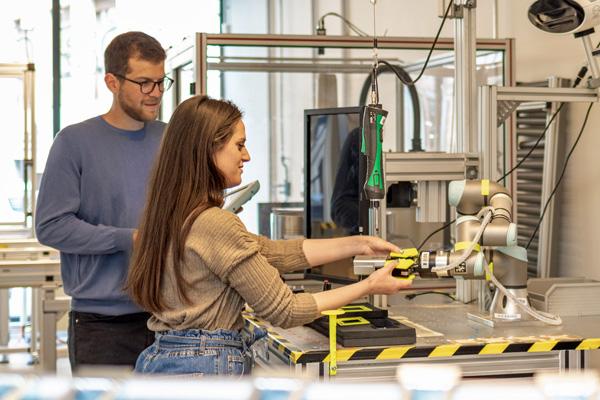

In der Geschichte der Menschheit hat jede industrielle Revolution mit dem Ziel, Produktionsprozesse immer leistungsfähiger und effizienter zu machen, zur Entwicklung neuer Technologien geführt. Das Aufkommen der vierten industriellen Revolution hat gleich zur Einführung mehrerer technischen Innovationen geführt, darunter auch sogenannte cyber-physische Systeme. In diesem Zusammenhang ist die kollaborative Robotik zweifelsohne eine der revolutionärsten Technologien der Industrie 4.0. Es handelt sich dabei um eine Form der Industrierobotik, die eine physische Interaktion zwischen Menschen und Robotern zulässt, so dass diese sich Tätigkeiten und Arbeitsbereiche teilen können, um gemeinsam produktive Aufgaben zu erledigen. Im Vergleich zu "traditionellen" Roboterzellen hat der Bediener die Möglichkeit, auf flexible und gleichzeitig sichere Weise mit dem Robotersystem zu interagieren. Wenn bestimmte Sicherheitsanforderungen erfüllt sind, ist die Abtrennung der jeweiligen Tätigkeiten und Arbeitsbereiche durch Barrieren dadurch nicht mehr notwendig. Das Hauptziel ist es, die unnachahmlichen Eigenschaften des menschlichen Wesens, wie Flexibilität, Entscheidungsfähigkeit und Einfallsreichtum, mit den Vorteilen der Automatisierung, wie Wiederholbarkeit, Belastbarkeit und Genauigkeit, zu kombinieren. Diese ermöglicht es, neben einem höheren Wohlbefinden des Mitarbeiters in der Produktion gleichzeitig einen Wettbewerbsvorteil für das Unternehmen zu erzielen.

Die daraus resultierenden Vorteile sind vielfältig. Einer davon betrifft die Verbesserung der Arbeitsbedingungen der Bediener, insbesondere unter ergonomischen Gesichtspunkten. Ein kollaborativer Roboter kann in einem Fertigungsprozess als Assistent eingesetzt werden, um den Bediener vor weniger sicheren, ungesunden oder mit körperlicher und/oder kognitiver Überlastung verbundenen Tätigkeiten zu schützen. Dies ermöglicht die Umsetzung sozial nachhaltiger und menschenzentrierter Produktionssysteme, bei denen die Technik im Dienste des Menschen steht und nicht umgekehrt. Ein weiterer Vorteil ist die Möglichkeit, die Nutzung und die Zugänglichkeit der Produktionsflächen zu verbessern. Das Fehlen von Sicherheitsbarrieren ermöglicht Bedienern und Materialflüssen einen schnelleren und einfacheren Zugang zu den Arbeitsbereichen. Dank der Mensch-Maschine-Interaktion ist es auch möglich, die Produktionskapazität zu erhöhen: Der Roboter kann die Rolle einer dritten helfenden Hand übernehmen, um die bei den Produktionsaufgaben eingesetzten Werker zu unterstützen. Dies ermöglicht eine Parallelisierung der Tätigkeiten und damit einhergehend eine konsequente Reduzierung der Zykluszeiten. Auch die Qualität kann durch die Implementierung von kollaborativen Robotern verbessert werden. Ein kollaborierender Roboter kann eingesetzt werden, um jene Teile des Arbeitsprozesses auszuführen, die besonders unzuverlässig oder problematisch sind, was eine Verbesserung der Prozessstabilität und damit der Produktqualität zur Folge hat. Schließlich können durch die Aufgabenteilung auch Fachkräfte im Betrieb besser eingesetzt werden. Ein kollaborierender Roboter kann beispielsweise für Tätigkeiten mit geringer Wertschöpfung und niedrigem Aufgabenwert eingesetzt werden, so dass der Werker seine menschlichen Fähigkeiten und seine Zeit optimal nutzen und sich auf höherwertige Tätigkeiten konzentrieren kann.

Auf dem Weg zur flexiblen Automatisierung durch Kombination von rekonfigurierbarer Robotik und Maschinellem Lernen

In der konventionellen Industrieautomation werden Roboter oft ausgewählt, weil ihre kinematische Struktur und ihre Leistung zu den Anforderungen von vordefinierten Aufgaben und Räumen passen. Darüber hinaus werden die Bewegungen dieser Roboter meistens von Experten programmiert. In flexiblen Produktionsumgebungen von KMUs können sich Aufgaben täglich oder stündlich ändern und der klassische Ansatz zur Automatisierung ist in diesen Fällen weniger geeignet. Konventionelle Roboter, die für eine Anwendung ausgewählt wurden, lassen sich möglicherweise nur schwer für andere Anwendungen anpassen, was dazu führt, dass neue Anlagen oder Roboter gekauft werden müssen und/oder viel Zeit für die Neuprogrammierung aufgewendet werden muss. Außerdem sind möglicherweise keine qualifizierten Programmierer mit den erforderlichen Kenntnissen verfügbar. Ein vielversprechender Weg für die Zukunft, um eine hohe Produktionseffizienz in flexiblen Kontexten zu erreichen, ist die Kombination von modularen und leicht rekonfigurierbaren Robotersystemen, sowohl stationär als auch mobil, mit benutzerfreundlichen Programmier- und maschinellen Lernmethoden. Letzteres kann z. B. in Zukunft eine Programmierung auf Basis einfacher Demonstrationen der auszuführenden Aufgabe durch einen Bediener ermöglichen (Lernen durch Nachahmung).

Autoren

- Prof. Renato Vidoni - Full Professor in Mechatronics and Robotics, Freie Universität Bozen

- Dr. Luca Gualtieri - Research Fellow Smart Mini Factory, Freie Universität Bozen

- Dr. Andrea Giusti - Head of Robotics and Intelligent Systems Engineering, Fraunhofer Italia Research